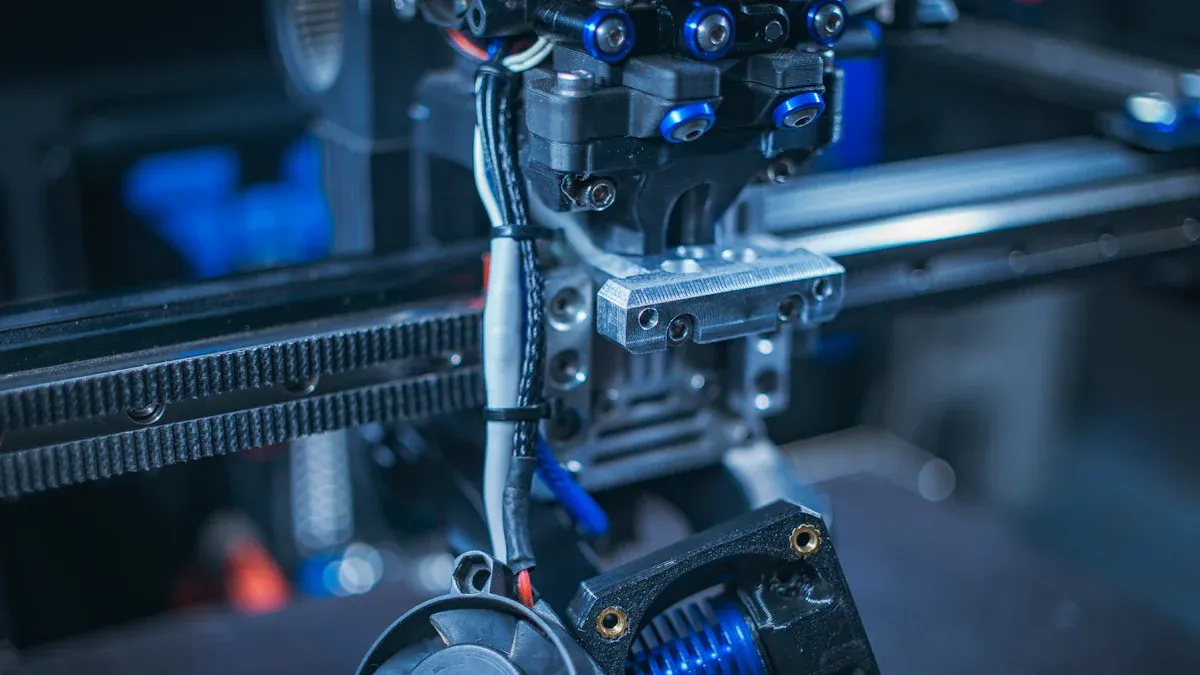

მე მინახავს, თუ როგორ უმკლავდებიან გამძლე პარალელური ორხრახნიანი ექსტრუდერები რთულ სამუშაოებს მყარი ინჟინერიის წყალობით. როდესაც ვაკვირდები ძირითად გაუმართაობის რეჟიმებს, ვამჩნევ ისეთ პრობლემებს, როგორიცაა ხრახნის ცვეთა, დნობის ხარისხის პრობლემები და მასალის არათანაბარი გაფანტვა.

| წარუმატებლობის რეჟიმი | ძირითადი მიზეზები |

|---|---|

| ექსტრუზიის პათოლოგიური მოცულობა | ბლოკირება, ხრახნების ძლიერი ცვეთა, ცილინდრის ტემპერატურა, ვაკუუმის გაჟონვა |

| დნობის ხარისხის პრობლემები | მაღალი ძვრის სიჩქარე, დაბალი ტემპერატურა, ცუდი შტამპის დიზაინი |

| დნობის მოტეხილობა | მაღალი ძვრის სიჩქარე, დაბალი ტემპერატურა, ცუდი შტამპის დიზაინი |

| დნობის კარბონიზაცია | მაღალი ტემპერატურა, ხანგრძლივი შენახვა, ძველი მასალის კარბონიზაცია |

| არათანაბარი დისპერსია | ცუდი ხრახნის კონფიგურაცია, დაბალი სიჩქარე, მაღალი შემავსებლის კოეფიციენტი |

ყურადღებას ვაქცევ, თუ როგორორმაგი ხრახნიანი ექსტრუდერის ლულებიდაექსტრუდერის ორმაგი ხრახნიანი ლულადიზაინი ხელს უწყობს ამ პრობლემების თავიდან აცილებას. ბევრიორმაგი ხრახნიანი ექსტრუდერის ლულების ქარხნებიახლა ისინი გამძლეობაზე ორიენტირებულ ტექნოლოგიას იყენებენ, რადგან ბაზარი ეფექტურობასა და მდგრადობას მოითხოვს.

გამძლე პარალელური ორხრახნიანი ექსტრუდერები: ნიტრირება ზედაპირის სიმტკიცისთვის

რა არის ნიტრიდინგი?

როდესაც პირველად გავიგე ნიტრიდაციის შესახებ, მივხვდი, რამდენად მნიშვნელოვანია ის მანქანის ნაწილების გამყარებისთვის. ნიტრიდაცია თერმული დამუშავების პროცესია. ის ფოლადის ნაწილების ზედაპირს აზოტს უმატებს. ეს პროცესი გარედან მყარ ფენას წარმოქმნის, ხოლო შიდა მხარეს სიმტკიცესა და მოქნილობას ინარჩუნებს. მომწონს, რომ ეს მეთოდი სხვა დამუშავებებთან შედარებით დაბალ ტემპერატურაზე მუშაობს, ამიტომ ნაწილები არ დეფორმირდება და ფორმას არ კარგავს.

ნიტრირებით გამაგრებული ხრახნები

მე მინახავს, თუ როგორ გარდაქმნის ნიტრირება ჩვეულებრივ ხრახნებს მაღალი ხარისხის ნაწილებად. გამძლე პარალელური ორხრახნიანი ექსტრუდერებისთვის ეს ნაბიჯი რევოლუციურ როლს ასრულებს. პროცესი ქმნის მყარ გარე გარსს, რომელიც უძლებს მუდმივ ხახუნს და წნევას. აქ მოცემულია მოკლე მიმოხილვა, თუ როგორ ცვლის ნიტრირება ხრახნების თვისებებს:

| მასალა | მკურნალობა | ზედაპირის სიმტკიცე (HV) | ნიტრიდის ფენის სიღრმე (მმ) | ცვეთამედეგობა | დაღლილობის სიძლიერე |

|---|---|---|---|---|---|

| 38CrMoAlA | იონური ნიტრირება | 900-1100 | 0.15-0.25 | კარგი | შესაფერისია საშუალო და დაბალი შევსებისთვის (<40%) |

შევამჩნიე, რომ ნიტრირების შემდეგ ზედაპირის სიმტკიცე შეიძლება მიაღწიოს HV950-დან HV1000-მდე, რაც გაცილებით მაღალია დაუმუშავებელ ხრახნებთან შედარებით. ეს ნიშნავს, რომ ხრახნებს შეუძლიათ უფრო მეტი დატვირთვის ატანა და უფრო დიდხანს გაძლონ.

ცვეთისადმი წინააღმდეგობა და ხანგრძლივი მომსახურების ვადა

მე ყოველთვის ვეძებ გზებს, რომ აღჭურვილობა დიდხანს გაძლოს. ნიტრიდაცია გამძლე პარალელურ ორხრახნიან ექსტრუდერებს ნამდვილ უპირატესობას ანიჭებს. გამაგრებული ზედაპირი მდგრადია ნაკაწრებისა და ცვეთის მიმართ, მაშინაც კი, როდესაც მყარი მასალების დამუშავებისას. აი, რა გამომარჩევს:

- ნიტრიდირებული ხრახნებიმიაღწევს HV850-1020 (HRC57-65) სიმტკიცეს.

- ნიტრიდის ფენის სისქე შეიძლება იყოს 0.5-0.8 მმ, რაც დამატებით დაცვას უზრუნველყოფს.

- ეს დამუშავება ექსტრუდერებს წლების განმავლობაში შეუფერხებლად მუშაობის საშუალებას აძლევს.

როდესაც ნიტრიდირებული ხრახნებით ექსტრუდერებს ვიყენებ, ნაკლებ დროს ვხარჯავ შეკეთებაზე და მეტს სამუშაოს შესრულებაზე. სწორედ ამიტომ ვენდობი ამ პროცესს იმ მანქანებს, რომლებსაც წნევის ქვეშ სიმტკიცის შენარჩუნება სჭირდებათ.

გამძლე პარალელური ორხრახნიანი ექსტრუდერები: ჩაქრობა ბირთვის სიმტკიცისთვის

ჩაქრობის პროცესის მიმოხილვა

როდესაც პირველად გავიგე გამაგრების შესახებ, მივხვდი, თუ რამდენად ცვლის ის თამაშის წესებს მანქანების ნაწილებისთვის. გამაგრება არის თერმული დამუშავება, რომლის დროსაც ლითონს მაღალ ტემპერატურაზე ვაცხელებ და შემდეგ სწრაფად ვაცივებ, როგორც წესი, ზეთში ან წყალში. ეს სწრაფი გაგრილება აფიქსირებს ლითონის სტრუქტურას. შედეგი? ხრახნის ბირთვი გაცილებით მაგარი და მტკიცე ხდება. მე ყოველთვის ვეძებ ამ პროცესს...მაღალი ხარისხის ექსტრუდერის ნაწილებირადგან ეს მათ აძლევს ხერხემალს, რაც მათ რთული სამუშაოებისთვის სჭირდებათ.

რჩევა:ჩაქრობა საუკეთესოდ მუშაობს სხვა მეთოდებთან, მაგალითად, გამაგრებასთან ერთად. ეს კომბინაცია ხელს უწყობს სიმტკიცისა და სიმტკიცის დაბალანსებას.

დეფორმაციის პრევენცია

მე მინახავს, როგორ შეიძლება მძიმე დატვირთვამ და მაღალმა ტემპერატურამ დროთა განმავლობაში მოიღუნოს ან დაატრიალოს ხრახნები. ჩაქრობა ხელს უშლის ამას. ეს პროცესი ხრახნის ბირთვს უფრო სტაბილურს ხდის. როდესაც ვიყენებ გამძლე პარალელურ ორხრახნიან ექსტრუდერებს ჩაქრობის ხრახნებით, ვამჩნევ, რომ ისინი ინარჩუნებენ ფორმას ხანგრძლივი მუშაობის შემდეგაც კი. ეს ნიშნავს ნაკლებ შეფერხებას და ნაკლებ თავის ტკივილს ჩემთვის.

- დამაგრებული ხრახნები ეწინააღმდეგება მოხრას.

- ისინი ზეწოლის ქვეშ ინარჩუნებენ თავიანთ თანმიმდევრობას.

- ნაკლებ დროს ვხარჯავ დეფორმირებული ნაწილების შეკეთებაზე.

მომსახურების ვადის გახანგრძლივება

მინდა, რომ ჩემი აღჭურვილობა რაც შეიძლება დიდხანს გაძლოს. აქ დიდ როლს თამაშობს ჩაქრობა. ბირთვის სიმტკიცის გაზრდით, ხრახნებს შეუძლიათ გაუძლონ განმეორებით დატვირთვას ბზარების ან გატეხვის გარეშე. აღმოვაჩინე, რომ გამძლე პარალელური ორხრახნიანი ექსტრუდერები ჩაქრობის ხრახნებით უფრო დიდხანს მუშაობენ ტექნიკური შემოწმებებს შორის. ეს მიზოგავს ფულს და უზრუნველყოფს ჩემი წარმოების ხაზის მუშაობას.

შენიშვნა:ძლიერი ბირთვი ნიშნავს ნაკლებ ჩანაცვლებას და წლიდან წლამდე უფრო საიმედო მუშაობას.

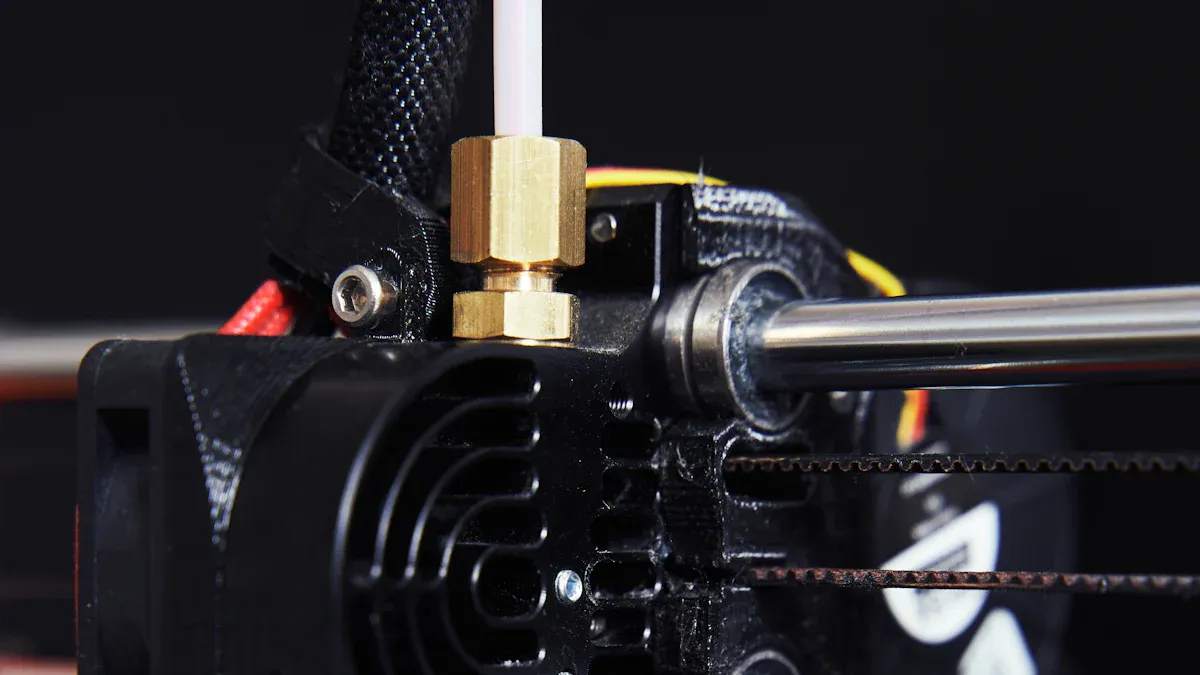

გამძლე პარალელური ორმაგი ხრახნიანი ექსტრუდერები: გამძლე დიზაინი და მასალის შერჩევა

მაღალი ხარისხის მასალები

აღჭურვილობის არჩევისას, ყოველთვის პირველ რიგში ვამოწმებ მასალებს.მაღალი ხარისხის ფოლადი და შენადნობებიუდიდეს გავლენას ახდენს დანადგარის გამძლეობაზე. მე მინახავს გამძლე პარალელური ორხრახნიანი ექსტრუდერები, რომლებიც დამზადებულია სპეციალური კლასის ფოლადისგან, რომლებიც მდგრადია კოროზიისა და ცვეთის მიმართ. ეს მასალები მაღალ წნევასა და ტემპერატურას უმკლავდება დაზიანების გარეშე. მე ვენდობი ამ ლითონების გამოყენებით მომუშავე დანადგარებს, რადგან ისინი აგრძელებენ მუშაობას მაშინაც კი, როდესაც სამუშაო რთული ხდება.

ინჟინერია გამძლეობისთვის

ჭკვიანი ინჟინერია გამოარჩევს შესანიშნავ ექსტრუდერებს. მე ვეძებ მახასიათებლებს, რომლებიც ზრდის სტაბილურობას და ამცირებს ცვეთას. აქ მოცემულია ცხრილი, რომელიც ასახავს დიზაინის ზოგიერთ მახასიათებელს, რომელიც ყველაზე მეტად ვაფასებ:

| დიზაინის მახასიათებელი | წვლილი გამძლეობაში |

|---|---|

| პარალელური ხრახნების განლაგება | ინარჩუნებს მუდმივ ცენტრალურ მანძილს, რაც ზრდის სტაბილურობას. |

| ერთგვაროვანი ხრახნის დიამეტრი | უზრუნველყოფს ძვრის ერთგვაროვან განაწილებას, ამცირებს ცვეთას. |

| მოდულური ხრახნიანი ელემენტები | უზრუნველყოფს მარტივ მორგებას და მოვლას, რაც ახანგრძლივებს მომსახურების ვადას. |

დიზაინის შესამოწმებლად ასევე ვეყრდნობი ისეთ მოწინავე ინსტრუმენტებს, როგორიცაა სასრული ელემენტების ანალიზი (FEA). FEA პროგნოზირებს, თუ როგორ გაუმკლავდება ექსტრუდერი დაძაბულობას, სითბოს და ნაკადს. ეს ინჟინრებს ეხმარება სუსტი წერტილების აღმოჩენაში მანქანის აწყობამდე.

საიმედოობა ჭკვიანი დიზაინის მეშვეობით

მე შევნიშნე, რომჭკვიანი დიზაინის არჩევანიიწვევს ნაკლებ ავარიას. ინჟინრები იყენებენ FEA-ს წნევისა და ძვრის რისკების შესამოწმებლად, განსაკუთრებით ხრახნიანი ფრთის ზედა და ურთიერთდაკავშირებულ ზონებში. ისინი იყენებენ ამ შედეგებს ექსტრუდერის უფრო უსაფრთხო და საიმედოდ გასაკეთებლად. როდესაც ვიყენებ გამძლე პარალელურ ორხრახნიან ექსტრუდერებს, ყოველდღიურად ვხედავ ამ დიზაინის არჩევანის სარგებელს. მანქანები შეუფერხებლად მუშაობენ, ნაკლებ მოვლას საჭიროებენ და ჩემს წარმოების ხაზს ამუშავებენ.

ვხედავ, თუ როგორ უზრუნველყოფს ნიტრირება, ჩაქრობა და ჭკვიანური დიზაინი გამძლე პარალელური ორხრახნიანი ექსტრუდერების ძლიერ მუშაობას. ეს მეთოდები მეხმარება ცვეთის თავიდან აცილებაში, დეფორმაციის შეჩერებასა და სტაბილური შედეგების მიღებაში.

- რემონტზე ფულს ვზოგავ.

- ჩემი აღჭურვილობა უფრო დიდხანს ძლებს.

სწორედ ამიტომ ვენდობი ამ გამძლეობის სტრატეგიებს.

ხშირად დასმული კითხვები

რა სიხშირით უნდა მოვუარო ჩემს პარალელურ ორხრახნიან ექსტრუდერს?

ყოველთვიურად ვამოწმებ ჩემს ექსტრუდერს. რეგულარული გაწმენდა და შემოწმება ცვეთის ადრეულ ეტაპზე აღმოჩენაში მეხმარება. ეს ჩემს მანქანას შეუფერხებლად მუშაობაში ეხმარება.

რომელი მასალებია საუკეთესო ექსტრუდერის ხრახნებისთვის?

მე მაღალი ხარისხის შენადნობ ფოლადს ვანიჭებ უპირატესობას. ის ცვეთასა და სიცხეს უძლებს. ეს არჩევანი ჩემს ხრახნებს უფრო ხანგრძლივ სიცოცხლეს და უკეთეს მუშაობას ანიჭებს.

შემიძლია ჩემი არსებული ექსტრუდერის განახლება ახალი ხრახნებით ან ლულებით?

დიახ, შემიძლია ძველი ხრახნების ან ლულების შეცვლა. განახლება მეხმარება ეფექტურობის გაზრდასა და ჩემი მანქანის სიცოცხლის ხანგრძლივობის გაზრდაში.

გამოქვეყნების დრო: 2025 წლის 29 აგვისტო